Нейлон — Википедия

Материал из Википедии — свободной энциклопедии

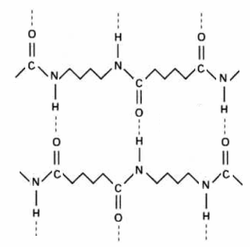

Структура нейлона

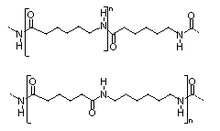

Структура нейлона  Капрон (вверху) и найлон-66 (внизу).

Капрон (вверху) и найлон-66 (внизу).Нейло́н (англ. nylon) — семейство синтетических полиамидов, используемых преимущественно в производстве волокон.

Наиболее распространены два вида нейлона:

- полигексаметиленадипинамид (анид (СССР/Россия), найлон 66 (США)), часто называемый собственно нейлоном

- поли-ε-капроамид (капрон (СССР/Россия), найлон 6 (США)).

Известны также другие виды, например:

- поли-ω-энантоамид (энант (СССР/Россия), найлон 7 (США))

- поли-ω-ундеканамид (ундекан (СССР/Россия), найлон 11 (США), рильсан (Франция, Италия))[1].

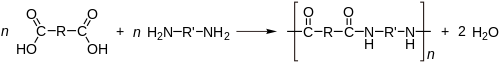

Формула волокна из анида: [—HN(CH

- R = (CH2)4, R’ = (CH2)6

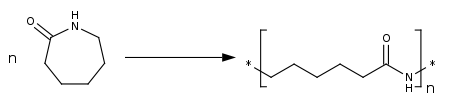

Формула волокна из капрона (найлона-6): [—HN(CH2)5CO—]n[1]. Синтез капрона из капролактама проводится гидролитической полимеризацией капролактама по механизму «раскрытие цикла — присоединение»:

Пластмассовые изделия могут изготавливаться из жёсткого нейлона — эколона, путём впрыскивания в форму жидкого нейлона под большим давлением, чем достигается бо́льшая плотность материала.

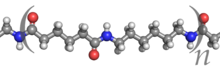

В кристаллических участках макромолекулы нейлонов имеют конформацию плоского зигзага с образованием с соседними молекулами водородных связей между атомами кислорода карбонила и атомами водорода соседних амидных групп. Вследствие этого нейлоны обладают более высокими, по сравнению с полиэфирами и полиалкенами физико-механическими свойствами, более высокой степенью кристалличности (40—60 %) и температурами стеклования и плавления.

При повышении степени кристалличности нейлонов их прочностные характеристики улучшаются, такое повышение кристалличности происходит и при холодной вытяжке волокна на 400—600 %, происходящая при этом ориентация макромолекул в направлении вытяжки ведёт к повышению кристалличности и упрочнению волокна в 4—6 раз.

В промышленности нейлон применяется для изготовления втулок, вкладышей, плёнок и тонких покрытий. Нейлон, нанесённый на трущиеся поверхности в виде облицовки или тонкослойного покрытия на тонкие металлические втулки, вкладыши и корпуса подшипников, повышает их эксплуатационные качества. В подшипниковых узлах трения удельные давления, диапазон рабочих температур примерно такие же, как у баббита. Нейлон имеет низкий коэффициент трения и низкую температуру на трущихся поверхностях. Коэффициент трения у нейлона при работе по стали без смазки или при недостаточной смазке равен 0,17-0,20, с масляной смазкой — 0,014-0,020, с водой в качестве смазки — 0,02-0,05. Хорошие антифрикционные свойства позволяют применять нейлон в парах трения без смазки или при недостаточной смазке. Лучшим смазывающим материалом для композитов на основе нейлона являются минеральные масла, эмульсии и вода. При температурах до +150 °C на нейлон не влияют минеральные масла, консистентные смазки. Он не растворяется в большинстве органических растворителей, не поддаётся воздействию слабых растворов кислот, щелочей и солёной воды.

Нейлоны при нагревании на воздухе подвергаются термоокислительной деструкции, ведущей к снижению прочностных характеристик: при выдерживании на воздухе при температурах +100— +120 °C предел прочности на растяжение снижается в 5-10 раз. Деструкция ускоряется под воздействием ультрафиолетового излучения.

Используется также для изготовления струн некоторых музыкальных инструментов как альтернатива традиционным струнам животного происхождения: гитара, калмыцкая домбра, монгольский морин хуур и некоторые другие.

Синтез 66-монополимера (нейлон) впервые был проведён 28 февраля 1935 года У. Карозерсом, главным химиком исследовательской лаборатории американской компании DuPont. Широкой общественности об этом было объявлено 27 октября 1938 года.

Существует версия, что слово «нейло́н» произошло от названий городов Нью-Йорк и Лондон (NYLON = New York + London).

Также встречается мнение, что это слово — аббревиатура от New York Lab of Organic Nitrocompounds, однако достоверных сведений об этом нет. В словаре Вебстера сообщается, что это искусственно придуманное слово. В этимологическом словаре Дугласа Харпера указано, что название создано компанией DuPont из случайно выбранного родового слога nyl- и окончания -on, часто употребляемого в названиях волокон (например, капрон), исходно взятого из английского слова «cotton» («хлопок»).

Свойства нейлона

Нейлон — первый синтетический полимер, физические качества которого превосходят свойства некоторых металлов. Нейлон обладает невероятным сочетанием свойств: высокой прочностью, термостойкостью, эластичностью и устойчивостью ко многим химическим реагентам. Благодаря особым физическим свойствам, нейлон отнесен к категории полимеров, известных как «инженерные термопластики».

Нейлон — первый синтетический полимер, физические качества которого превосходят свойства некоторых металлов. Нейлон обладает невероятным сочетанием свойств: высокой прочностью, термостойкостью, эластичностью и устойчивостью ко многим химическим реагентам. Благодаря особым физическим свойствам, нейлон отнесен к категории полимеров, известных как «инженерные термопластики».

Нейлон 6.6 (полиамид PA 6.6) представляет собой наиболее распространенную форму промышленных нейлонов. Из общего количества производимых нейлонов на его долю приходится 42%. В нейлоне 6.6 хорошо сбалансированы физическая прочность, эластичность и устойчивость к высоким температурам (+85 °C при постоянном использовании, +125 °C в течение 500 часов).

Нейлон 6.6 (полиамид PA 6.6) представляет собой наиболее распространенную форму промышленных нейлонов. Из общего количества производимых нейлонов на его долю приходится 42%. В нейлоне 6.6 хорошо сбалансированы физическая прочность, эластичность и устойчивость к высоким температурам (+85 °C при постоянном использовании, +125 °C в течение 500 часов).

Помимо прекрасных физических качеств, нейлон 6.6 обладает также хорошими диэлектрическими свойствами. Этим обусловлено широкое применение изделий из нейлона 6.6 в электротехнике.

Нейлон 12 (полиамид PA 12) представляет собой еще одну популярную модификацию полиамидов с базовыми характеристиками, превосходящими характеристики традиционного нейлона 6.6.

Нейлон 12 (полиамид PA 12) представляет собой еще одну популярную модификацию полиамидов с базовыми характеристиками, превосходящими характеристики традиционного нейлона 6.6.

Полиамид 12 имеет самый низкий показатель адсорбции воды среди всех нейлонов. Он обладает хорошими показателями устойчивости к воздействию масел, растворителей и солей. Материал особо устойчив к растрескиванию под воздействием напряжений и абразивному истиранию, что делает его незаменимым в тех случаях, когда требуются повышенная прочность и износостойкость.![]()

| Технические характеристики | Нейлон 6.6 (РА 6.6) | Нейлон 12 (РА 12) |

|---|---|---|

| Модуль упругости, МПа | 1700 | 1100 |

| Ударная вязкость при 23 °C, кДж/м² | 12 | |

| Температура плавления, °С | 260 | 178 |

| Температура допустимой деформации, °С | 225 | 115 |

| Влагопоглощение (при 23 °C и относительной влажности 50%), % | 2.5 | 0.7 |

| Плотность, г/см³ | 1.14 | 1.01 |

Печать нейлоном

Советы из этой статьи научат Вас печатать нейлоном (Nylon) как профи. Нейлон (Nylon) -это более прочная и долговечная альтернатива таким материалам, как PLA и ABS пластики.

Все, кто когда либо печатал на 3D принтере, знакомы с такими материалами как PLA и ABS пластики. Если вы печатали PLA пластиком, вы, наверное, знаете, что, это довольно сильный, он еще и очень хрупкий материал. Вы не можете оставить детали на солнце или в любом другом месте, где температура поднимается выше 54*С.

Если вы печатали ABS пластиком, вы знаете, что это гораздо более прочный, чем PLA материал, но 3D печатные ABS-детали не имеют силы отлитых формованных деталей, и часто не являются достаточно сильными для функциональных частей.

Пробуем Нейлон (Nylon).

Нейлон (Nylon) — это невероятно прочный, долговечный и универсальный материал для 3D-печати. Гибкий когда тонкий, но с очень высокой межслойной адгезией, Нейлон (Nylon) хорошо применим при изготовлении таких моделей, как подвижные шарниры или другие функциональные части и механизмы. Низкий коэффициент трения и высокая температура плавления Нейлона (

Вот что нужно знать, чтобы начать печать нейлоном (Nylon).

1) Температура плавления нейлона — 240С и выше, убедитесь в том, что экструдер вашего принтера можно нагреть хотя бы до 260С.

2) Нейлон (Nylon) должен быть высушен.Нейлон (Nylon) очень гигроскопичен. Это означает, что он легко поглощает воду из воздуха. Нейлон (Nylon) может поглотить более чем на 10% от своего веса воды, менее чем за 24 часа. Для достижения успешной печати нейлоновыми нитями требуется сухая нить. При печати Нейлоном (Nylon), который не сухой, вода взрывает нить, вызывая пузырьки воздуха во время печати, что препятствует хорошей адгезии слоя и значительно ослабляет модель. Оно становится хрупкой.

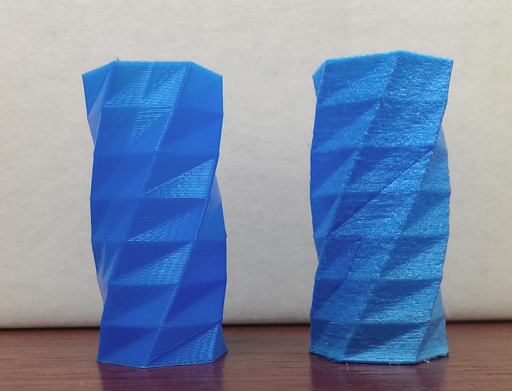

Сухой Нейлон (Nylon) печатается с маслянисто-гладкой или глянцевой поверхностью. Для того чтобы просушить Нейлон (Nylon), его надо поместить в духовку с температурой 80-95С на 6-8 часов. После сушки храните в герметичном контейнере, предпочтительно с осушителем (силикагелем).

Модель напечатанная сухим нейлоном слева, мокрым нейлоном справа.

3) Нейлон (Nylon) может покоробиться.

Мы обнаружили, что Нейлон (Nylon) деформируется примерно также, как и ABS.

При печати Нейлоном (Nylon) обязательно требуется принтер с подогреваемым столом. А клей-карандаш на основе ПВА нанесенный на подогреваемый стол — это лучший способ адгезии. Клей или скотч-лента достаточна недорогой расходный материал и его достаточно просто найти. Мы обнаружили, что разогретый до 75С подогреваемый стол, совместно с тонким слоем клея отлично работает при печати Нейлоном (Nylon).

Не используйте вентиляторы охлаждения слоев.

Для лучшего результата 3D печати избегайте сквозняков или прохладных мест.

Рекомендуемые параметры печати:

Температура экструзии — 240-260C (каждый тип Нейлон (Nylon) нити немного отличается. Следуйте рекомендациям производителя).

Температура подогреваемого стола — 70-80C (используем клей ПВА)

Скорость печати: 30-60мм/с

Высота слоя: 0,2 – 0,4 мм

Для печати мы используем нейлон производства Taulman3D, американской компании которая посвятила себя разработке инновационных материалов для 3D печати. На сегодняшний день доступно 3 вида нейлона под марком Taulman3D.

Taulman3D 618 Nylon специально разработан для 3D печати, его отличительными особенностями является: хорошее соединение с поверхностью, высокая водонепроницаемость, хорошее сопротивлению разрыва и возможность впитывать краску. Модели напечатанные этим материалом имеют натурально белый цвет с прозрачной поверхностью. Пластик также легко можно окрасить, как до печати, так и после.

Taulman3D 645 Nylon обладает неповторимыми характеристиками. Ожидаемый предел прочности равен 16,533 фунта на квадратный дюйм (114 мПа), устойчивость на разрыв – 120%. Taulman3D 645 Nylon обладает всеми теми же качествами, что и Taulman3D 618 Nylon, но с улучшенными характеристиками. Рекомендованная температура печати от ~230°C до 265°C.

Taulman3D 645 Nylon — последняя разработка компания с улучшенными свойствами адгезии между слоями и повышенной прочностью.

Приобрести продукцию Taulman3D можно в нашем интернет магазине.

История изобретения нейлона. Производство нейлоновых волокон. Использование нейлона в outdoor

Современный турист на 80 % состоит из… нейлона. Как и почему это произошло — читайте в нашей статье

В 1939 году на Всемирной выставке в Нью-Йорке компания DuPont встречала посетителей макетом 12-метровых женских ножек, одетых в чулки из невиданного доселе синтетического материала. Рекламный шоу-стоппер оказался отличной метафорой: именно в этот день изобретение американского химика Уоллеса Хьюма Карозерса, названное нейлоном, начало свое триумфальное шествие по планете.

В течение многих десятков лет нейлоновая «дорога» напоминала то хайвей, то заросшую бурьяном тропинку, но безраздельное господство естественных материалов ушло в прошлое навсегда. Натуральный шелк уступил место синтетике, а великий шелковый путь передал эстафету не менее великому нейлоновому.

Уоллес Хьюм Карозерс (англ. Wallace Hume Carothers) — американский ученый и изобретатель, ведущий химик-органик компании DuPont, решил непростую задачу синтеза полимера с высокой молекулярной массой 28 февраля 1935 года. Новый синтетический материал получил название полиамид 6,6. Однако его коммерческое использование под именем нейлон началось спустя три с лишним года. Карозерс не дожил до премьеры совсем немного — 28 апреля 1937 года он покончил с собой, сдавшись в борьбе с острым психическим расстройством, преследовавшим его всю жизнь.

Уоллес Хьюм Карозерс — американский ученый, ведущий химик-органик компании DuPont, изобретатель нейлона

На протяжении без малого десяти лет, в течение которых Уоллес Карозерс возглавлял лабораторию DuPont, известную также как «Зал чистой науки» (Puruty Hall), под его руководством были впервые синтезированы полиэфир, больше известный как полиэстер, неопрен и нейлон. Все три полимера теперь широко используются в производстве материалов для outdoor, поэтому лабораторию DuPont можно смело считать колыбелью многих современных экипировочных технологий.

Америка всегда была территорией бизнеса, поэтому не удивительно, что изобретение нейлона сразу заинтересовало коммерсантов. Чулочный старт коммерческого использования нейлона оказался на редкость успешным: в первый день продаж счастливыми обладательницами новеньких чулок стали миллион женщин. И это несмотря на то что нейлоновые чулки были заметно дороже шелковых.

В наши дни довольно сложно представить себе, как искусственный нейлон может быть дороже натурального шелка, но в то время все было именно так. Нейлон был не только дороже, но и намного престижнее. Обладание нейлоновыми чулками подчеркивало особый статус владелицы и ее финансовое положение.

Дороговизна и престижность нейлоновых изделий нашли отражение даже в творчестве таких, казалось бы, бесконечно далеких от коммерции людей, как, например, Владимир Высоцкий. В своей песне «Диалог у телевизора» он упоминает одну из разновидностей нейлоновых тканей:

Мои друзья хоть не в болонии,

Зато не тащат из семьи…

Болонья — тоже нейлоновая ткань с водонепроницаемым покрытием — была широко известна в середине 1970-х как материал для производства довольно недешевых непромокаемых курток и плащей.

Коммерческое использование нейлона в Америке прерывалось лишь однажды, во время Второй мировой войны. Прочность и легкость нового материала привели к тому, что нейлон был признан стратегическим материалом, и все мощности по его производству были задействованы на изготовлении изделий для армии, главным образом — парашютов. Первые парашюты из нейлона — материала «тоньше паутины и прочнее стали» — появились в 1938 году. И по сей день сочетание цены, прочности, легкости и долговечности нейлона в производстве парашютов остается непревзойденным.

Капрон — родной брат нейлона

В год коммерческого дебюта нейлона впервые был синтезирован и полиамид 6 — наиболее близкий к нейлону полимерный материал. Он был получен в Германии химиком Паулем Шлаком (нем. Paul Schlack) и стал известен как поликапролактам. Текстильное волокно из поликапролактама носит название перлон. Начало производства поликапролактама в СССР датируется 1948 годом, а волокно из этого материала в Советском Союзе получило название капрон. В сущности, это все тот же нейлон, который в практическом смысле отличается лишь более низкой температурой плавления. Близкие характеристики капрона и нейлона привели к тому, что и сфера применения этих материалов фактически одна и та же.

Во второй половине прошлого века большой популярностью в туристской среде пользовался так называемый каландрированный капрон (на туристическом сленге «каландр») — капроновая ткань, поверхность которой была упрочнена путем прокатывания материала между горячими валками.

Кевлар тоже родственник нейлона

Кевлар — удивительное волокно, тоже полиамид, ткань из которого настолько прочна, что может останавливать пули, — был впервые получен в середине 60-х годов XX века все в тех же лабораториях DuPont. С 1971 года началось его коммерческое использование. Кевлар отличается от нейлона одной группой атомов, но прочность его выше в сотни раз. Правда, при этом он заметно тяжелее. Кевлар применяется там, где нужно усилить сопротивляемость изделия разрыву или истиранию, например в трекинговой обуви или одежде для мотоциклистов.

Производство нейлоновой ткани

Нейлон образуется в результате так называемой реакции поликонденсации. Адипиновая кислота и альдегид образуют соль, которая затем перемешивается в растворителе и подогревается. Получившееся вещество — полиамид 6,6 — обладает свойствами термопластичности. То есть его можно расплавить, а уже из расплава вытянуть волокно. Происходит это путем продавливания расплава через фильеры — перегородки со множеством мелких отверстий.

Принципиальная схема производства нейлоновой нити

После прохождения через фильеры расплав превращается в нити, которые затем остывают, затвердевают и наматываются на шпули. Эти нити и будут тем самым нейлоновым волокном, которое является основой любой нейлоновой вязаной или тканой продукции — от чулков до парашюта. Нейлон хорошо окрашивается, и если в процессе подготовки расплава в него был добавлен краситель, то нить получится окрашенной в массе.

Плотность нейлоновой нити обозначается в ден (den). Этот показатель обозначает вес нити в граммах на 9 км ее длины. Чем число ден больше, тем плотнее нить. В текстильной промышленности применяется также обозначение текс (tex). 1 текс — это такая плотность волокна, при которой 1 км его длины весит 1 г.

Нейлон является инертным материалом, он не оказывает вредного воздействия на кожу, не вызывает аллергию и поэтому широко применяется в производстве одежды, непосредственно прилегающей к телу.

Разновидности нейлоновых тканей

Нейлоновое текстильное полотно по структуре ничем не отличается от текстиля из любого другого материала. Оно производится на таких же ткацких станках и выглядит как плотно переплетенные между собой волокна. Переплетение всегда взаимно перпендикулярно, но рисунок и схемы переплетения разнообразны, что в немалой степени определяет конечные свойства ткани.

Взаимно перпендикулярное переплетение нитей в полотне

Полотно, вышедшее с ткацкого станка, обычно называют суровым. Это означает, что оно никак не обработано, не пропитано и на него ничего не нанесено. Оно уже прочное и легкое, но пока не обладает какими-то специфическими особенностями, и поэтому, чтобы добиться тех или иных характеристик, его подвергают дополнительной обработке.

Как улучшают нейлон

Эластичный нейлон

Обычное нейлоновое полотно не растягивается, и это затрудняет его использование в одежде. Часто для увеличения эластичности материала к нейлоновой нити добавляются эластомеры — полимерные волокна с высокой степенью растягиваемости. Сами по себе эластомерные волокна недостаточно прочны, поэтому применяются обычно в сочетании с нейлоновой или полиэстеровой нитью.

Пожалуй, самый знаменитый эластомер — эластан, более известный как лайкра, был впервые получен в 1959 году компанией Invista. Марка Lycra — это коммерческое название эластана, производимого Invista. Известно еще одно название эластана — спандекс.

Нейлон с лайкрой чаще всего применяется в спортивной одежде, которая должна плотно облегать и тянуться. Такую одежду используют, к примеру, велосипедисты-шоссейники. Эластичный материал не препятствует движениям, а гладкость и плотное прилегание к телу не создают аэродинамических помех. На ярлыке такого изделия скорее всего будет надпись: Polyamid 80 %, Lyсra 20 % или Nylon 80 %, Lykra 20 %.

Нейлоновую нить можно сделать эластичной и без добавления эластомеров. Для этого волокну придают так называемую извитость, после чего оно становится похоже на пружинку, а его растягиваемость про сравнению с ровной нитью существенно увеличивается.

Рипстоп

Армирующие нити вплетены в полотно из более тонких волокон

Рипстоп (англ. ripstop) — термин английского происхождения, буквально переводится как прекращение разрыва. Технология ripstopувеличивает прочность тканого полотна с помощью вплетения в него более плотных и прочных нитей. Чтобы не слишком утяжелять ткань, армирующие нити вплетают через равномерные промежутки, в результате чего на полотне образуется узор «в клеточку». Сетка из более плотных нитей укрепляет полотно и делает его устойчивым к разрывам. Даже если ткань будет пропорота гвоздем, то разрыв, скорее всего, будет остановлен на границе такой клетки.

Кордура

Этот тип прочной и износостойкой нейлоновой ткани изобретен и запатентован компанией DuPont, а затем продан Invista. Несмотря на то, что Cordura® — это торговая марка, кордурами принято называть все крепкие нейлоновые ткани.

Часто для улучшения водоотталкивающих свойств поверхность нейлоновых тканей или даже отдельных волокон покрывают тонким слоем полиуретана или силикона. Такие ткани используются, к примеру, для изготовления тентов палаток.

Слой полиуретана (PU) обычно наносится на внутреннюю поверхность ткани и, в зависимости от толщины пленки, придает материалу большую или меньшую водонепроницаемость. Например, считается, что нейлоновое дно хорошей туристской палатки должно иметь водонепроницаемость не менее 8000 мм водного столба. За величину этого показателя как раз и отвечает толщина полиуретанового покрытия.

Силиконовое покрытие нейлона отталкивает воду благодаря очень низкой смачиваемости силикона. Силиконизированная ткань обычно легче нейлона с PU-покрытием и довольно скользкая на ощупь.

Смесовые ткани

Натуральные шерстяные или хлопчатобумажные ткани давным-давно зарекомендовали себя как очень удобные и приятные в носке. Однако они обладают некоторыми недостатками. Один из главных — плохая износостойкость. Шерсть к тому же тянется или, наоборот, усаживается при стирке. Для того чтобы улучшить характеристики натуральных тканей, к ним добавляют синтетические волокна, и часто это именно нейлон. Добавление нейлоновых нитей придает изделию дополнительную прочность, износостойкость и практичность.

Свойства нейлоновых тканей

Преимущества нейлоновых тканей

Легкость

Нейлоновые ткани, как правило, заметно легче своих натуральных аналогов. Например, шелковое полотно тяжелее аналогичного по толщине нейлонового примерно на 20 %.

Прочность

Нейлон практически вдвое прочнее шелка. Именно прочность нейлона в сочетании с легкостью привела к тому, что в годы Второй мировой войны все мощности по производству этого нового тогда материала были задействованы для нужд военной промышленности.

Практичность

Волокна нейлона гидрофобны, они не впитывают влагу, а значит, ткань из них быстро сохнет. Нейлоновое полотно не слеживается, а будучи смятым, легко разглаживается. Нейлон не теряет вид после многих циклов стирки, быстро сохнет и хорошо держит форму. Нейлоновое волокно не разрушается в воде, не гниет и не повреждается насекомыми.

Недостатки нейлоновых тканей

Плохо дышит

Нейлоновое полотно плохо дышит, поэтому в одежде из нейлона легко вспотеть. Пожалуй, это было главной проблемой модных нейлоновых блузок и рубашек, пик популярности которых пришелся на середину 70-х годов XX века.

Теряет прочность

Нейлон не любит высокую температуру. Он не горит, но плавится уже при температуре немногим более 200 градусов. Длительное воздействие ультрафиолета тоже вредно для нейлона. Продолжительное нахождение нейлонового материала под солнцем может привести к тому, что он будет рваться, как бумага.

Облик современного туриста почти полностью сформирован нейлоновыми материалами

Нейлоновые ткани в outdoor

Принято считать, что человек на 80 % состоит из воды. Но это обычный человек. А человек активный, коим является современный турист, на те же 80 % состоит из нейлона. Этот человек носит нейлоновые изделия, занимаясь, к примеру, фитнесом или велоспортом. Из нейлона зачастую выполнена наружная ткань и подкладка в его туристической одежде с мембраной или без нее. Прочная нейлоновая кордура используется в куртках, брюках и обуви с повышенными требованиями к износостойкости, а также при производстве рюкзаков, которые турист таскает на своей «нейлоновой» спине. Нейлоновые ткани применяются для изготовления палаток, в которых турист спит, а из нейлоновых волокон плетут альпинистские веревки, с помощью которых он штурмует горные вершины.

Мир нейлоновых вещей поражает своим разнообразием, но стоит помнить, что у истоков всего этого полиамидного великолепия стоял один-единственный человек — Уоллес Карозерс — гениальный ученый-химик с трагической судьбой, который буквально собственными руками синтезировал нейлоновый образ современного туриста.

Резюме

-

Нейлон — синтетическое волокно, используемое для изготовления самых разных изделий. Наибольшее применение нейлон нашел в производстве тканых материалов различного назначения.

-

Основные плюсы нейлоновых тканей — прочность, легкость, износостойкость, практичность.

-

Недостатками нейлоновых тканей являются слабая устойчивость к ультрафиолету и низкие дышащие характеристики.

-

Нейлон является основой для производства широкого спектра изделий для активного отдыха и спорта — от обтягивающей одежды для фитнеса до альпинистских веревок.

Нейлон или флюорокарбон: плюсы и минусы лесок

Наиболее популярными материалами, из которых сегодня изготавливаются мононити, являются нейлон и флюорокарбон. Постоянный эксперт журнала «Рыболовство и Рыбоводство» Тамаз Бочоришвили сравнил характеристики этих лесок и выявил их плюсы и минусы.

Современные рыболовные лески и шнуры изготавливаются исключительно из синтетических материалов. Разнообразие лесок и шнуров обусловлено различными условиями, методами и, конечно, объектами лова. При таком огромном выборе наиболее востребованной является мононить (монофиламент). И вот почему:

● Она проста в использовании и универсальна;

● Представлено много моделей разного диаметра и цвета;

● Подходит для разных условий и объектов ловли;

● Доступна по цене.

В нашей статье речь пойдёт о леске из нейлона и фторуглерода. Мы рассмотрим все положительные и отрицательные свойства обоих материалов. Термин «нейлон» принят для обозначения семейства синтетических полимеров на основе полиамидов. Поливинилиденфторид (PVDF) — фторсодержащий полимер, относящийся к группе фторопластов.

Разрывная нагрузка: рассматривать нужно в комплексе

Сравним лески из флюорокарбона и нейлона (сополимера) одинакового диаметра. На этикетке второй указано, что она имеет большую разрывную нагрузку, чем первая. Так ли это? В начале использования у нейлоновых и сополимерных лесок она действительно выше чем, у фторкарбоновых. Но если сравнить этот же параметр через две недели, то окажется, что у PVDF он останется неизменным, а вот, у других снизится. Дело в том, что этот параметр нужно рассматривать в комплексе нескольких факторов: с учетом износостойкости, проникновения молекул воды в кристаллическую структуру нейлона и ультрафиолетового излучения, то есть, те факторы, которые влияют на прочность.

Износостойкость и чувствительность: флюр в выигрыше

Износостойкость это параметр, которому многие рыболовы не уделяют должного внимания до тех пор, пока не потеряют несколько дорогих приманок или трофейную рыбу. Плотность PVDF 1,78г/см³, а обычного монофиламента — 1,15г/см³. Плотность и твердость у флюорокарбона выше, чем у нейлона, соответственно и износостойкость.

Плотность определяет высокую чувствительность снасти, так как более плотный материал лучше передает малейшее прикосновение к приманке. Это легко проверить, используя такую забытую детскую игрушку, как спичечный телефон: через дырочки в центрах двух коробков протягивали нить, закрепив её с обеих сторон с помощью спичек. Один коробок служил в качестве «микрофона», а второй — «динамика». Звук передавался на расстояние, благодаря вибрации нитки.

Если вместо нитки натянуть оба материала по очереди, то у PVDF звук будет громче. Это указывает на лучший резонанс и, соответственно, на более высокую чувствительность. Плюс ко всему, леска из флюра менее подвержена истиранию и утончению, что также положительно влияет на её прочность.

Растяжимость: зависит от ситуации

Растяжимость — одна из важных характеристик лески. Её можно разделить на две фазы: эластичность и пластичность. Эластичность — способность материала немедленно возвращаться в свое первоначальное состояние после освобождения от нагрузки, или деформации. Чаще всего эта характеристика имеет линейную зависимость: по мере увеличения деформации, процент удлинения увеличивается пропорционально.

Большинство материалов после достижения определенного уровня деформации не могут вернуться к первоначальной длине после снятия нагрузки, то есть растяжения переходит в пластичную фазу. В определенной ситуации растяжимость может иметь положительные свойства, в других отрицательные. У качественных лесок параметр может варьироваться от 15 до 25% рабочей длины монофиламента. При ловле стремительной и сильной рыбы очень важно, чтоб леска могла амортизировать и не рваться, а гасить порывы рыбы. Мононить из нейлона в данном варианте будет предпочтительнее флюра.

Фторкарбон имеет более низкую растяжимость, чем эквивалентный нейлон. Многие рыболовы считают что, флюр слабо растягивается. По мнению производителей, PVDF, наоборот, тянется больше чем нейлон, однако требует более значительных усилий. Слабая растяжимость флюорокарбона обеспечивает лучший контакт и управляемость приманки.

Водопроницаемость: нейлон отстаёт

Водопроницаемость — еще один фактор, влияющий на разрывную нагрузку. Флюорокарбон не впитывает воду, а нейлону характерна низкая устойчивость к проникновению жидкости. Под воздействием молекул воды нейлон набухает. С хорошей стороны, нейлоновая леска, которая слегка впитывает воду, становится более мягкой и легкой в обращении. С отрицательной стороны водопоглощение ослабляет леску, увеличивает растяжение и уменьшает прочность. Если сравнить сухой и мокрый нейлон, то сразу станет заметно отличие удлинения при растягивании. Мокрая нить, относительно сухой и в зависимости от времени пребывания в воде, может растянуться на 12,5% больше и при этом за несколько часов может потерять до 10% прочности.

Водопроницаемость влияет на узловую прочность и разрывную нагрузку лески. Для примера завяжем простой двойной узел из обоих материалов в мокром и сухом виде. В каждом из вариантов проведем несколько тестов на одном и том же диаметре мононити. При «сухих» испытаниях нейлон сохраняет 97% прочности, а флюр всего 77%. В мокром и набухшем нейлоне, прочность падает до 83%, а флюорокарбон сохраняет свои показатели 77%. Эти показатели во многом зависят от качества мононити, от типа применяемого узла и умения рыболова правильно вязать узлы. Тип узла всегда нужно подбирать к конкретной леске и шнуру, независимо от материала.

что за материал, его свойства, применение и уход

Синтетический материал нейлон был впервые создан в 30-х годах прошлого столетия американскими химиками и с тех пор он востребован среди синтетических материалов в большинстве отраслей и хозяйства. На десять лет позже промышленное производство аналогичной ткани было начато в СССР.

Производство и предыстория

Со времени синтеза первых волокон из высокомолекулярных соединений начато широкое их использование. В разных странах материалы имели различные названия – нейлон за рубежом и капрон в СССР и постсоветском пространстве. Расхождения в получении тканей привели к тому, что синтетические волокна обладают неодинаковыми характеристиками, но в производстве тонких волокон для изготовления тканей это не имеет существенного значения и выявить различия, может только тонкий химический анализ. Еще несколько синонимов для материалов из полиамида, но они не нашли такого распространения и используются редко.

Общим является то, что наименование нейлона и капрона – это группа полиамидных полимеров со сходными химическими и физическими характеристиками.

Нейлон — это ткань, которая состоит из синтетики, для производства которой использована пряжа из нейлона, (капрона).

В зависимости от типа исходной пряжи нейлоновые ткани напоминают шелк или брезент, при этом, по прочности они превосходят оба материала.

Тканей, в производстве которых применяется капроновая нить, много. В тканях используются виды натуральной или синтетической пряжи. Но если следовать технологии, то нейлоном называется материал, который на 100 % состоит из полиамидной пряжи.

Свойства и описание

В первую очередь, для производства ткани было использовано такое свойство нейлона, как его прочность. Тончайшие нити позволили сделать материалы, которые по легкости были сравнимы с шелком, но превосходили его по крепости. Первыми изделиями были женские нейлоновые колготки.

Легкость и прочность материала стали основой тому, что в парашютах вместо шелка начали использовать нейлон. Это позволило снизить вес и повысить надежность этого важнейшего приспособления. Из свойств ткани: малая сминаемость и неслеживаемость, упростили использование парашютов и снизили вероятность отказов в применении.

Ткани со 100-процентным содержанием нейлона имеют следующие особенности характеристик:

- Легкость;

- Прочность на разрыв;

- Устойчивость к химическим веществам;

- Несминаемость;

- Эластичность;

- Стойкость к загрязнениям;

- Простота ухода;

- Гигроскопичность;

- Гипоаллергенность.

Как видно, у материала много достоинств, но также есть и недостатки характеристик нейлоновой ткани:

- Низкая устойчивость к повышенным температурам. Вещи из тонкого волокна нельзя подвергать нагреву более 40 °C, а при температуре выше 200 °C происходит плавление и разрушение полиамидных волокон;

- Склонность к накапливанию статического электричества;

- Слабая воздухопроницаемость.

Указанные недостатки привели к тому, что в описании состава тканей встречается присутствие других материалов, способных избавится от отрицательных черт нейлона.

Разновидности материала

Тяжело перечислить разновидности тканей из нейлона ввиду их многообразия. Свойства зависят как от толщины синтетической пряжи, так и от технологии ее производства.

Особенностью капроновой нити является то, что она не имеет сплошной текстуры, а состоит из тончайших волокон, которые могут быть прямыми или текстурированными. Последняя особенность позволяет получить мягкие и эластичные материалы.

Тонкая пряжа может выпускать ткани, служащие заменой натурального шелка практически не отличаясь от него по внешнему виду, но во многом превосходящая его по качеству:

- Низкая стоимость;

- Высокая прочность и износостойкость;

- Несминаемость;

- Неприхотливость;

- Не подверженность гниению.

Добавки натуральных волокон в пряжу из нейлонового материала позволяют получить ткани, сочетающие полезные качества капрона и устраняющие его недостатки, особенно низкую воздухопроницаемость.

Где применяют

Нейлон используют в промышленности начиная от машиностроения, для деталей передач и подшипников. Но основную область применения этот материал нашел при изготовлении различных марок текстиля начиная от белья и заканчивая тканью для палаток.

Применяемый в одежде нейлон может быть окрашен в любые цвета. При этом используется готовая окрашенная пряжа, но может производиться и окрашивание уже изготовленной материи (принтованная ткань).

Нейлоновые полотна изготавливаются на ткацких станках. Многие разновидности изделий используют иной класс оборудования, вязальные станки, в которых нет классического утка и основы, а нити в рядах провязываются друг с другом. Трикотажные материалы выделяются повышенной растяжимостью, эластичностью, прочностью.

Хотя нейлон отличается высокой теплопроводностью, он используется в зимней одежде поскольку, не пропускает холодный воздух и не меняет своих физических свойств при низких температурах.

Покрытый водоотталкивающими веществами нейлоновый материал является основой для производства непромокаемой одежды, чехлов, сумок, палаток, оставаясь при этом легким, прочным и надежным.

Как ухаживать за изделиями

- Уход за нейлоновой одеждой несложен. Если ткань изделий выполнена полностью из нейлона, то при стирке нельзя применять воду с температурой выше 40 °C. Стирать лучше вручную, а если использовать стиральную машинку автомат, то следует установить режим с минимальной продолжительностью. Стирка в горячей воде и в течении длительного времени приведет к усадке ткани.

- Моющие средства могут быть любыми, за исключением сильных отбеливателей содержащих хлор, который вызовет необратимые изменения в волокнах и повредит их.

- Сушить изделия следует в местах, удаленных от батарей отопления и прочих нагревательных приборов. Благодаря тому, что нейлон плохо впитывает воду, изделия из него сохнут очень быстро.

- Одежда практически не требует глажки, поскольку восстанавливает первоначальную форму. В крайнем случае, воспользуйтесь утюгом, установленным на минимальную температуру и обязательно через дополнительный материал.

- Высокая температура вызовет расплавление ткани и появление неисправимых дефектов.

Самые точные сведения о правилах ухода можно почерпнуть из бирки на изделие, где при помощи понятных пиктограмм или на словах оговариваются все условия правильного ухода за одеждой. Только выполнение указанных требований позволит вещам служить долго, не теряя своего вида и качеств.

Грандиозный тест нейлонов или нейлоновая Манулятина!

Такого большого и варварского тесты вы давненько не видели. Тестируем два бренда — Taulman и U3print: целых пять сортов разных нейлоновых прутков 1.75мм.Коротко о наших героях:

Таулман 910 (только что привезенный курьером) и оказавшимся влажным, но при этом занявшим отличные позиции:

Таулман 645, рабочая лошадка многих печатников, в том числе и моя. Катушка кстати многократно отбилась. U3print Nylon Carbon Super — недорогая и качественная новинка с углепластиком: U3print Nylon Super — устойчивый к влаге, прочный нейлон: И секретный технический образец от U3print на основе Nylon Super с легкой примесью углепластика. Совсем мало, но при этом достаточно, чтобы поменять свойства. Методика тестирования — печать с наилучшими параметрами, но с разной температурой. Поиск наилучшего сочетания температуры печати и крепости нейлона. Обдув 10% для компенсации малого сечения печати — уменьшить локальный перегрев. Кстати обдув порядочно снижает прочность нейлона. Сопло 0.35, сопло 0.35, скорость 40 мм/с.Тестирование идет каждого материала в 4 этапа:

- скручивание руками

- излом руками

- скручивание плоскогубцами широкой части

- излом плоскогубцами широкой части

И так, поехали!

Образцы распечатаны и подписаны. Образец в узкой части имеет сечение 5х6 мм, в широкой 10х5 мм.Приступаем к U3print Nylon Super. Принадлежит к твердым нейлонам.

В узкой части при 240 нейлон локально перегревался, в широкой без обдува тоже. Имейте ввиду, когда печатаете мелкие детали.Смотрим на результаты варварства:

Итак, при 220 градусах адгезия так себе, хотя на вид нейлон сплавляется монолитно. Ломается пальцами легко, плоскогубцами широкие части тоже. Оно и понятно — температура низковата.При 230 чуть лучше.

240 — вот оптимальная температура. Пальцами не сломать, плоскогубцы при попытке смещения (поворота) проворачивались на скользком материале. На излом инструментом удалось сломать, но с усилием.

Вывод по U3print Nylon Super: оптимальная температура 240-245 градусов, не для мелких деталей. Отличный твердый нейлон.

Переходим к U3print Nylon Carbon Super — твердый нейлон с добавкой углепластика:

Ну что, манулим: При 240 градусах результаты удовлетворительные, при 245 и 250 — гораздо лучше. Руками сломать нельзя, инструментом ломается, но с усилием.Вывод по U3print Nylon Carbon Super: хороший твердый нейлон, температура печати 250 градусов. Осторожнее с деталями, усилия на разрыв по оси Z не должно быть. Углепластик придает дополнительную стойкость к истиранию.

И один секретный образец от U3print — Nylon Super с легкой примесью углепластика.

По всем параметрам соответствует Nylon Super, но я бы посоветовал температуру печати повысить до 245. Ломается с усилием.И раз на фото попался Таулман 910 — напишу сразу вывод по нему. Твердый, адгезия между слоями великолепна. Излом идет не по слоям. При этом он был влажный — ниже фото с белесоватостью и неровной поверхностью печати. При 250 закипел (влажный), снизил до 240.

Если его высушить — будет убер-материал для шестеренок.Таулман 645 — вязкий нейлон. Отлично работает в шестернях, многократно проверено. Но он более гибкий, в тонких деталях гнется.

От 240 ведет себя отлично, при 250 проявляет чудеса вязкости. Сломать и провернуть плоскогубцами — не удалось. Скользят по материалу. При нагрузках на разрыв наилучший материал по всем осям.Переходим к общим выводам?

Вязкий нейлон у нас один — Taulman 645. Отличный и проверенный нейлон. Температура печати 245-250 градусов. Скорость лучше 30 мм/с, высота слоя 1/3 или 1/2 от диаметра сопла.Твердые нейлоны все как на подбор. Плохих нет. U3print Carbon Super подойдет там, где нужна твердость и износостойкость. Прямыми конкурентами являются U3print Nylon Super и Taulman 910. U3print выигрывает по цене, Таулман имеет чуть выше адгезию и твердость. Немного, в какой-то степени можно пренебречь, если не быть перфекционистом.

Мое мнение: среди фирменных нейлонов нет плохих: каждый нейлон прекрасно подходит для своей задачи. Для плоских шестеренок подходит любой нейлон, для высоких шестеренок берем нейлон с очень высокой адгезией. Для шестерней, которые контактируют с металлическими червяками идеален нейлон с карбоном. Вязкий нейлон довольно универсален, много шестерней им печатал. Для шестерней с высокими фигурными зубцами лучше подходит твердый нейлон.

Все нейлоны любят малую скорость печати — 30 мм/сек. Незнакомые нейлоны сушите в духовке 3 часа при 60 градусах. Температура печати нейлонов обычно 240-250 градусов. Не любят обдув, любят термокамеру.

Температура стола 90-110 градусов, хотя на перфоборде печатаю и на 80 градусах.

Всем беспроблемной печати! Задавайте свои вопросы.